在过去几年中,汽车大灯技术取得了重大进步,改善了司机的驾驶体验。汽车前大灯技术的发展趋势已经从白炽灯泡转移到高强度放电(HID)灯和发光二极管(LED)以及现在的激光照明。由于照明的改善,使得驾驶员能够观察得更远,改进的颜色平台能够模仿日光,并可在车辆转弯之前根据转角调整激光照明角度,这显著改善了汽车的安全性。

智能大灯技术是通过采用激光和数字光处理器(DLP)实现。每个前大灯中的单个激光源会聚焦在一个微小的镜子网格上,可由电子控制单元(ECU)自动调节,为车辆前方区域提供最佳照明。智能大灯技术可在高达70℃的温度下高效运行,但如果温度超过此限制,其性能会下降。由于前大灯舱的紧凑外形设计,受发动机产生的热量和外部环境的影响,汽车应用可能会经受高达115℃的工作温度。

激光大灯应用呈现出明显的散热挑战,无论何种应用,关键部件都具有最高工作温度限制,他们通常在室温环境中进行设计、优化和制造。然而,随着应用的工作温度升高,热膨胀系数(CTE)会导致组件发生改变,并在室外温度环境下降低性能。需要采用散热设计来解决车灯发热问题。

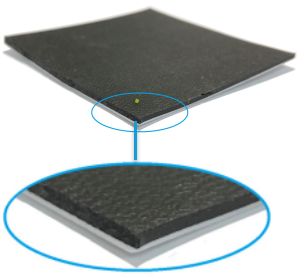

通常采用被动散热方式,这种散热方式的车灯最稳定。传导散热就需要用到界面材料来降低界面热阻,高效传导热量,可以使用导热硅胶片HD90000、导热相变材料TPCM 780及导热胶Tputty508等。随着热量的提升,现在也采用热电模块(TEM)设计主动冷却系统提供所需的热管理解决方案,确保每个敏感设备在其温度范围内稳定工作,并优化其性能。

【更多相关资讯推荐】

5G通信中电磁干扰问题如何解决?(图)

高导热性能材料,助力新能源汽车电子产品、5G通讯设备散热(图)

HD90000导热硅胶片 Kzorb吸波材料 导电弹性体